Історія розвитку машин-двигунів. Розвиток промислового електроприводу

У міру розвитку і ускладнення виробничої техніки і необхідності дроблення механічної енергії парова машина все більше переставала бути універсальним двигуном. Її функції поступово і всезростаючого обсязі переходять до інших, більш досконалим і більш ефективним машинам-двигунів. Парова турбіна стає двигуном електрогенераторів і великих морських суден, дизель - двигуном локомотивів, судів, тракторів, екскаваторів; в автомобілях ж і літаках встановлюють легкий і економічний бензиновий мотор.

У численних робочих і технологічних машинах головним стає електричний двигун.

Застосування в промисловості електроприводу замість парових машин дозволяло концентрувати виробництво електроенергії на великих електростанціях, що вело до суттєвого спрощення системи промислового енергопостачання і до значного її здешевлення.

Електропривод забезпечив широкий розвиток різноманітних типів металообробні станки, підйомних машин, ліфтів, конвеєрів, мотор-вагонів, вантажно-розвантажувальних машин і багатьох інших видів виробничої техніки.

У 80-90-х роках основним електричним двигуном, що застосовувався в промисловості, був двигун постійного струму.

Основну сферу застосування електроприводу постійного струму складали великі машинні агрегати типу прокатних станів, шахтних підйомних машин і деякі інші види обладнання.

У міру подальшого розвитку електротехніки, що дозволив створити економічно вигідну і технічно нескладну систему трифазного струму, відкривалися широкі можливості застосування в промисловому виробництві асинхронних двигунів змінного струму.

Трифазні двигуни могли широко використовуватися в металорізальних верстатах, в гірських, будівельних та текстильних машинах, в конвеєрах, насосах, вентиляторах і т. Д.

Простота конструкції асинхронного двигуна, особливо з коротко-замкненим ротором, дозволила встановлювати в цеху або на заводі сотні і тисячі таких двигунів.

Асинхронні двигуни, надійні в експлуатації, могли виготовлятися герметично закритими, і, отже, їх можна було використовувати в найважчих умовах: при підвищеній вологості, в атмосфері бензинових парів, різних газів і т. П.

Асинхронні двигуни без пошкоджень витримують значні короткочасні перевантаження. До кінця 90-х років електромашинобудівний завод різних країн вже випускали асинхронні двигуни в великій кількості і в широкому діапазоні потужностей.

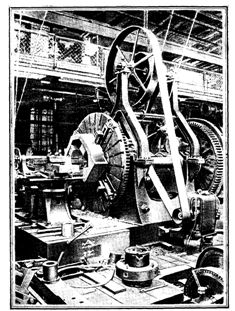

Впровадження електричного приводу грало революционизирующую роль в промисловому виробництві. Спочатку електродвигуни встановлювали для приводу окремих машин і верстатів великої потужності. Потім в цехах підприємств стали замінювати парову машину, що виконувала функції центрального приводу, електродвигуном. Так створювався груповий електропривод з численними трансмісіями в цеху. Це неминуче створювало підвищену небезпеку при роботі і обумовлювало важкі виробничі умови.

Трансмісійні передачі представляли собою систему основних і розподільних валів з насадженими на них шкивами, від яких рух за допомогою ременів передавалося на шківи верстатів. Вся система отримувала обертання від потужного центрального двигуна, розташованого в цеху або поза цехом.

Надалі в зв'язку з безперервним зростанням числа приводяться від одного двигуна робочих машин енергію центральної рухової установки почали розосереджувати на кілька двигунів, розміщених в будівлі цеху. Єдину трансмісію ділили на ділянки, які обслуговували окремі групи; така групова трансмісія дозволяла з більшою гнучкістю і надійністю управляти верстатами. Характерним прикладом групового електроприводу може служити один з цехів Сестрорецкого збройового заводу, де в 1911 р все металорізальні верстати були об'єднані в групи, кожна з яких призначалася для одного виду робіт і приводилася в дію спільним електродвигуном через єдиний вал.

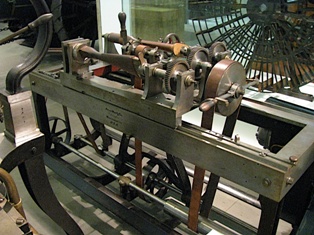

Лобовий токарний верстат з приводом від електродвигуна (Франція, кінець XIX ст.)

Удосконалення промислових електродвигунів зумовило доцільність застосування для приводу верстатів одиночного, або індивідуального, електроприводу. Такий привід, з'єднаний лише з одним верстатом, звільняє цехи промислових підприємств від численних трансмісій, зменшує холості ходи машин, набагато скорочує непродуктивні втрати енергії.

Індивідуальний електропривод дозволяє кожному окремому виконавчому механізму працювати при найвигідніших швидкостях; він дає можливість значно прискорити процеси пуску і зміни напрямку обертання.

Еволюція радіал'но-сверліл'них верстатів на різних етапах розвитку електроприводу а - груповий привід з трансмісійними передачами; б, е, г - індивідуальний привід з різною конструктивною компонуванням; д - багаторуховий привід

Індивідуальний електропривод істотно вплинув і на конструкцію самих робітників машин. Злиття приводного двигуна з виконавчим механізмом виходило іноді настільки тісним, що конструктивно вони представляли собою єдине ціле.

Найбільш гармонійна конструктивна зв'язок електроприводу з верстатом здійснювалася при використанні фланцевих електродвигунів, які випускалися в горизонтальному і вертикальному виконанні і могли безпосередньо приєднуватися до механізмів верстатів без проміжних ремінних передач.

Фланцеві двигуни отримали застосування насамперед для приводу високошвидкісних шпинделів свердлильних, розточувальних, шліфувальних, полірувальних та деревообробних верстатів.

Ефективним виявилося використання в якості індивідуального приводу вбудованих електродвигунів і особливо двигунів із змінним числом оборотів (регульований привід). При електричному або електромеханічному регулювання швидкості створюються можливості значного спрощення кінематичної схеми металорізальних верстатів.

На початку XX ст. переваги використання індивідуального електроприводу в різних галузях виробництва, особливо в машинобудуванні, були доведені. Такий привід на базі трифазного струму набув широкого застосування в промисловості. Цьому сприяло і те, що електромашинобудівний підприємства освоїли випуск великих серій асинхронних двигунів порівняно невеликої потужності, призначених для металорізальних верстатів, а також для ткацьких, прядильних, поліграфічних, деревообробних та інших машин. Трифазні електродвигуни дуже швидко стали проникати не тільки на механічні, а й на цементні і цегельні заводи, на текстильні і паперові фабрики, в рудники і шахти.

Розвиток індивідуального електроприводу робочих машин привело до ще більш досконалої системи - многодвигательном електроприводу. У цьому випадку вже не тільки сама машина, але кожен виконавчий механізм єдиної машини приводиться в рух окремим електродвигуном.

Наприклад, в металорізальному верстаті один двигун приводить в обертання шпиндель, інший забезпечує підйом або опускання робочого органу, третій - поворот і т. Д. Такий привід зазвичай забезпечений розвиненою системою регулювання і автоматики.

У перших десятиліттях XX ст. багаторуховий привід був здійснений насамперед в радіально-свердлильних та шліфувальних верстатах. Так, у верстаті для шліфування шийок вагонних осей встановлювали шість двигунів: два з них обертали шліфувальні круги, два забезпечували подачу кіл в процесі обробки, один обертав оброблювану деталь і один пускала в хід насос і гідравлічний домкрат.

Згодом багаторуховий електропривод, що забезпечує автоматичне виконання технологічних операцій і узгодження окремих рухів, отримав велике поширення в верстатобудуванні. Внаслідок скорочення допоміжних операцій, більш точного і плавного регулювання швидкості істотно підвищилася продуктивність верстатів, полегшився працю робітників, покращилася якість виробів.

Істотні переваги многодвигательного приводу стимулювали його використання в гірських, металургійних, текстильних, поліграфічних та багатьох інших машинах.

Шухардін С. В. "Техніка в її історичному розвитку"

Коментарі

Коментуючи, пам'ятайте про те, що зміст і тон Вашого повідомлення можуть зачіпати почуття реальних людей, проявляйте повагу та толерантність до своїх співрозмовників навіть у тому випадку, якщо Ви не поділяєте їхню думку, Ваша поведінка за умов свободи висловлювань та анонімності, наданих інтернетом, змінює не тільки віртуальний, але й реальний світ. Всі коменти приховані з індексу, спам контролюється.