Технологія виготовлення тротуарної плитки.

Автор: Юрій Зарва

Джерело: trotuar.ru

E-mail: [email protected]

|

Процес виготовлення тротуарної плитки включає в себе кілька основних етапів:

ПІДГОТОВКА ФОРМФорми для виготовлення виробів можуть використовуватися пластикові, гумові та резиноподібного (поліуретанові). Кількість циклів формування, яке витримують форми, складає: для гумових - до 500 циклів, для пластикових - 230-250, для поліуретанових - 80-100 циклів. Форми перед заливкою в них бетону змащують спеціальними складами або заливають бетон без попереднього змазування форми. При роботі без змащення нові форми обробляють антистатиком, після розпалубки форми оглядають і при необхідності промивають 5-10% розчином соляної кислоти. Для змащування форм можна використовувати емульсол, ОПЛ-1 (Росія) і СЯА-3 (Англія). Для збереження поверхні форми можна використовувати мастила, що містять нафтопродукти. Наноситься на поверхню форм шар мастила має бути тонким, так як через надлишок мастила на поверхні готового виробу залишаються пори. Мастила емульсол і ОПЛ-1 наносяться кистю перед кожною заливкою, мастило СРА-3 наносять пензлем або напиленням. Мастила СВА-3 вистачає на 2-3 формування. Температура при нанесенні повинна бути 18-20 ° С. |

МАЛ. № 1 |

Приготування бетонної сумішіДля приготування декоративного бетону краще використовувати бетонозмішувач примусової дії. В основному порядок приготування суміші не відрізняється від приготування звичайного бетону (рис. 1). Пігмент подається приблизно за 30 секунд до подачі цементу. |

| пісок + пігмент - 15-20 с;

пісок + пігмент + щебінь - 15-20 с; пісок + пігмент + щебінь + цемент - близько 20 с; пісок + пігмент + щебінь + цемент + вода + добавки - 1-1,5 хв; всього - 2-2,5 хв. |

Для підвищення довговічності бетону, його зносостійкості і опору удару в бетон можна додавати також поліпропіленові, поліамідні або скляні лугостійкі волокна довжиною 5-20 мм і діаметром 5-50 мкм в кількості 0,7-1,0 кг на 1м3 бетону. Довжина волокон повинна відповідати найбільшому діаметру великого заповнювача в бетоні. Волокна, що володіють хорошою дисперсією, утворюють в бетоні тривимірну грати, яка значно підвищує міцність на вигин, ударну стійкість і зносостійкість бетону.

Поліпропіленове і лугостійкі скловолокна вводять з водою замішування; полиамидное волокно вводять в готову бетонну суміш, тобто на останньому етапі, при цьому час перемішування суміші збільшують на 30-50 с.

При використанні добавки мікрокремнезема приймають наступний графік приготування бетонної суміші:

| пісок + мікрокремнезем + пігмент - 30-40 с;

пісок + мікрокремнезем + пігмент + цемент - близько 30 с; пісок + мікрокремнезем + пігмент + цемент + вода + добавки - 1-1,5 хв. |

МАЛ. № 2 - Вибростол |

ФОРМУВАННЯ НА ВібростолиГотова бетонна суміш має легкоукладальність ОК = 3-4 см. Тому для її ущільнення використовують короткочасну віброобробки. Після приготування бетонної суміші її укладають у форми і ущільнюють на вибростоле (рис. 2). |

При виробництві кольорової плитки в пластикових формах для економії пігменту можна застосовувати пошарове формування: перший лицевої шар бетону готується з використанням пігменту, другий шар бетону без нього. Для роздільного формування необхідно мати два змішувача для приготування бетону першого і другого шару. |

МАЛ. № 3 - Йде забивання бордюру. |

При формуванні спочатку укладається лицьовий шар кольорового бетону товщиною 2 см і ущільнюється протягом 40 с. Після цього укладається 2-й шар бетону без пігменту і ущільнюється вібрацією ще протягом 20 с. При інший рухливості бетону необхідно підібрати свій час ущільнення на формувальному столі. |

витримування ВИРОБІВ

Після формування виробу у формах встановлюються в штабелі висотою 3-8 рядів у залежності від товщини і конфігурації плитки. Так, наприклад, квадратні плити ставляться не більше ніж в 3 ряди. Після цього штабелі накривають поліетиленовою плівкою для запобігання випаровування вологи. Температура витримування повинна бути не менше 15 ° С. Додатковий підігрів не потрібно. Після 24 год витримки в формах можна зробити розпалубку (звільнення виробів з форм).

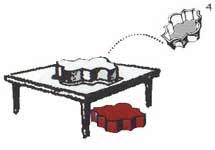

МАЛ. № 4 - "Забавки" тротуарної плитки на вибростоле. |

розпалубкуРозпалубку фігурних виробів виробляють на спеціальному вибівочном столику з вібрацією (рис. 4), при цьому для полегшення розпалубки форми з виробами рекомендується підігріти 2-3 хв у ванні з гарячою водою (температура 45-50 ° С). При цьому використовується ефект високого теплового розширення полімерів у порівнянні з бетоном. |

Йде процес вибивання тротуарної плитки.

І її складування на піддонах.

МАЛ. № 5 - Плитка упакована і готова до продажу. |

УПАКОВКА І ЗБЕРІГАННЯПісля розпалубки плитку укладають на європіддони "обличчям" до "спині", пов'язуючи їх пакувальної стрічкою. Для забезпечення подальшого твердіння бетону і збереження товарного вигляду виробів їх необхідно накрити поліетиленовою термоусадочної або стрейч-плівкою. |

У літню пору відпустку виробів проводиться при досягненні ними 70% від проектної міцності, що приблизно відповідає 7 діб твердіння бетону, вважаючи з моменту його виготовлення. У зимовий час відпустку проводиться при досягненні 100% від проектної міцності (28 діб з моменту приготування бетону).

Коментарі

Коментуючи, пам'ятайте про те, що зміст і тон Вашого повідомлення можуть зачіпати почуття реальних людей, проявляйте повагу та толерантність до своїх співрозмовників навіть у тому випадку, якщо Ви не поділяєте їхню думку, Ваша поведінка за умов свободи висловлювань та анонімності, наданих інтернетом, змінює не тільки віртуальний, але й реальний світ. Всі коменти приховані з індексу, спам контролюється.