Самостійне виготовлення цегли

| Самостійне виготовлення цегли |

|

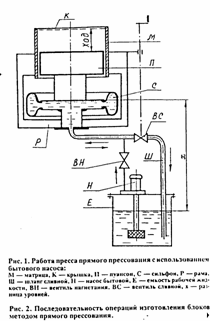

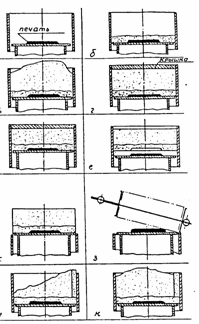

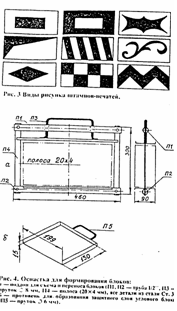

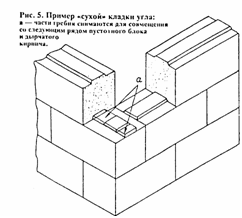

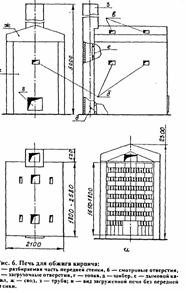

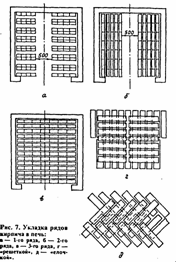

У сільському будівництві сьогодні досить успішно застосовуються деталі із залізобетону, які по суті замінили незаслужено забуваються, але споконвіку застосовуються місцеві матеріали. А адже з місцевих матеріалів на селі зводили, та й зараз зводять міцні, красиві, теплі, довговічні і абсолютно екологічно чисті житлові будинки та інші споруди. В цьому розділі журналу зібрані давно відомі і добре перевірені способи виготовлення будівельних матеріалів в поєднанні з новими прийомами, технологіями і технікою. Це поєднання дозволяє підвищити якість будівельних матеріалів домашнього виготовлення, а також механізувати їх виробництво, зробити їх більш доступними і дешевими. Ці рекомендації призначені для людей, які відчувають труднощі з будівельними матеріалами для власних потреб при будівництві будинку, дачі, гаража, а також інших будівель фермерсько-хутірського, одноосібного, сімейного чи колективного господарства, а також для підприємців малого бізнесу, які збираються зайнятися будівельними роботами або виробництвом будівельних матеріалів. (Розробки В. Н. Ру-Дановский). 1. Пряме безобжіговиє пресування Пряме безобжіговиє пресування цегли, плиток і стройблоков - екологічно абсолютно чисте виробництво. Таким шляхом можна отримати будівельні матеріали різних призначень: стройблок, цегла, дорожній камінь (бруківку), черепицю, облицювальну і тротуарну плитку. Якість виробів залежить тільки від якості виготовлення пуансона і матриці: поверхня може виходити глянцевий, міцність - в залежності від кількості та якості сполучного, що вводиться в суміш, - до 600 кг / см2. Отримання матеріалів з більш високою міцністю тут не розглядається, зважаючи на їх неекономічність і складності технології виробництва. При будівництві одно-двоповерхових будівель і споруд цілком достатньо міцності цегли марки МОЗ. Розрахунки показують, що марка М20 повинна тримати на собі стовп кладки (теоретично) до 80 м висоти, але з урахуванням неоднорідності міцності кладки, стійкості і запасу міцності, прийнято цілком безпечним будівництво будівель до двох поверхів при кладці стін товщиною 45 см. При будівництві, триповерхових будівель необхідно збільшити товщину стін першого поверху до 66 см. Умовою прямого безвипалювального пресування будівельних виробів є мінімальна кількість вологи і велике попереднє обтиснення. Повна природна сушка закінчується через тиждень. При мінімально необхідній кількості вологи в суміші, з використанням сполучного цементу і попередньому стисненні до 5 кг / см2, готові вироби мають здатність до самопрогреванію, в результаті чого сушка проходить більш інтенсивно, і вже через добу виріб дозріває для використання його в кладці. Витрата в'яжучих матеріалів (цемент, вапно) при отриманні будівельних матеріалів методом прямого пресування напівсухий суміші вдвічі нижче, ніж при вібраційної формуванні, а в більшості випадків можна обійтися і без них. (При вібраційної формуванні бетонна суміш повинна мати достатню кількість води, інакше буде недостатньою її рухливість. Однак зайва кількість води зменшує кінцеву міцність виробів.) Відомі два види блоків з використанням в якості сполучного цементу: 1. Бетонні вироби. Їх можна виготовити по самому економному (про відношенні цементу) рецептом для прямого пресування за рекомендацією фірми "Інтерблок", яка завоювала популярність своєї "сухий кладкою". Для цього треба змішати 10 частин дрібного щебеню, 6 частин піску і 1 частина цементу М400. Такі вироби будуть готові до укладання через добу сушки при плюсовій температурі. Міцність - 30 кг / см2. Їх можна використовувати в нульовому циклі: для фундаменту, цокольній частині, мощення доріг, виготовлення бордюрів і т. П. 2. Цементно-піщана плитка (блок). Її можна виготовити, змішавши 10 частин піску, 1 -3 частини цементу. Кількість цементу (він береться марки 'М300 - М400) залежить тільки від необхідної кінцевої міцності і його марки. Для виготовлення захисного шару бажано дотримуватися співвідношення 10: 2. Безцементні грунтові блоки (терраблокі). Їх роблять з грунтів з вмістом глини в них не більше 10 - 15%. Непридатні для виготовлення терраблоков- рослинний шар і замулене грунти. При використанні худих (з незначним вмістом глини) грунтів в них додають глину. Приготована суміш повинна мати таку вологість, щоб стисла в кулак жменю суміші схоплюються в грудку, але не бруднила рук. При використанні жирних (з великим вмістом глини) грунтів в них додають пісок, золу, шлак. Придатність застосовується грунту визначають по-різному. Якщо, наприклад, укоси і стінки канав або глибокі колії на грунтових дорогах, що не оброслі травою, не обсипаються, такий грунт придатний для зведення стін або виготовлення стінових блоків. Якщо пішохідні дороги не розмиваються дощем або грудки землі не розпадаються на лопаті, це свідчить про придатність грунту. Грунт можна відчувати і так. Беруть відро без дна, ставлять на рівну підлогу або рівну міцну підкладку. У відро насипають грунт шарами по 10 - 12 см, причому кожен шар трамбують доти, поки трамбування не стане відскакувати. Наповнивши таким чином відро грунтом, його піднімають і перекидають на рівну дошку. Отриманий конус оберігають від дощу, вітру і сонця протягом 8 - 12 діб. Якщо після цього конус, падаючи з метрової висоти, не розіб'ється, це свідчить про високу якість грунту. Освіта тріщин говорить про те, що грунт жирний. Якщо блок розсипається - грунт худий. Не хвилюйтеся - все легко коригується. До жирного грунту додають худий або пісок, золу, шлак, багаття, солом'яну січку, стружку, очеретяну дрібницю. До худому грунту додають глину. Невелика кількість дрібних каменів, щебеню та органічних домішок (до 30%) не знижує якості блоків. Для полегшення грунту і зниження його теплопровідності можна додавати утеплювач - волокнисті добавки. Можна застосовувати і лесовидні грунти, але обов'язково додаючи в них до 40% дрібного шлаку або до 15% вапна-гідратного (слід враховувати, що при додаванні вапна первісна міцність матеріалу через 20 - 30 років підвищується з 15 до 100 - 120 кг / см2) . Терраблокі, виготовлені по вищезгаданим рекомендаціям, повинні пройти природну сушку. Через два тижні такої сушки їх міцність буде більше 15 -20 кг / см2, але залишиться чутливість до впливу вологи. Такі блоки краще використовувати в перегородках. Для підвищення міцності і вологостійкості в сировинну суміш можна вводити добавки: 3 - 8% низькомарочних цементу або 15- 20% вапна-гідратного, або 70 -90% кг / м3 торф'яної крихти на 1 м3 ґрунту. Торф'яна крихта збільшує вологостійкість в 10 разів, при цьому міцність блоків не зменшується. Добавка цементу в суміш може дати приріст міцності відразу в три рази. При додаванні цементів грунтомасси необхідно використовувати не пізніше ніж через годину після її приготування. Найкращі результати (в економії в'яжучих матеріалів) при використанні прямого пресування дають добавки в сировинну суміш цементу низькомарочних 2 4% або вапна 5-7%. Слід мати на увазі, що використання низькомарочних цементу при додаванні сумішей більш виправдано з економічних і технологічних міркувань. При використанні цементу марки М300 і вище бажано знизити його марку до М150 і нижче шляхом розведення його з шлакової пилом, пічної золою або піском при рівномірному розподілі його в суміші. Шлакову пил краще брати від електрофільтрів - вона володіє малими зв'язують властивостями і може цілком замінити цемент; при цьому досить розбавляти його в 2-3 рази більше, ніж низькомарочних цементу. Наявність води. При технології прямого пресування приготована суміш повинна мати вологість 6-8%, незважаючи на її склад (стиснений грудку в кулаці не мажеться і не розсипається). При великій вологості суміш змішується з сухішою такого ж складу, з подальшим перемішуванням до однорідного стану. Вода не додається: вологи досить в глині і грунті. Саманні блоки. Їх готують аналогічно ґрунтовим і можна використовувати всі рекомендації, пов'язані з виготовленням термоблоків, особливо щодо застосування добавок цементу або вапна. Відмінність від терраблоков тільки по складу вихідної суміші. Саман готують з глини, піску з домішкою волокнистих добавок (солом'яної січки, багаття, моху, стружки, очеретяною дрібниці і ін.). Склад саману залежить від жирної глини: на 1-2 частини дуже жирної глини - 1 частина піску і 11-14 кг волокнистих добавок. Коригування жирності можна виробляти і за рахунок зміни кількості піску. Для приготування саману спочатку змішують глину з піском до отримання однорідної маси. Солом'яну січку попередньо змочують водою. Додаючи її в масу, все ретельно перемішують. Якість глини підвищується, якщо її заготовити восени і укласти на відкритому місці валом висотою до 1 м. Наситившись водою восени, глина взимку промерзає, спучується і разризляется. Свежевскритая глина має теж хорошими якостями. Щоб глина, заготовлена про запас, що не всихала, її краще покрити очеретяними або іншими матами або соломкою, зрідка поливаючи мати водою. "Саман-сендвіч" і "терра-сендвіч". Вони відрізняються від звичайних блоків тим, що мають захисний облицювальний шар більшою механічної міцності і вологостійкості, ніж основний. Захисний шар з добавками фарбувальних наповнювачів може мати також високі декоративні якості: можна отримувати блоки з захисним шаром всіх необхідних квітів. На захисний шар можна наносити і орнаменти друкованої технологією. Кладка з кольорових блоків і блоків з друкованими орнаментами створює неповторний колорит споруди. Устаткування для прямого пресування - міні-прес (рис. 1). Основні вузли його: М - матриця - нерухома деталь; являє собою металевий короб без дна і кришки; П - пуансон- рухливе дно форми; переміщенням пуансона вгору або вниз управляє оператор; пуансон передає зусилля обтиску на суміш; К - кришка знімна; прикриваючи матрицю зверху, вона може фіксуватися засувками. На рис. 2 показана поспедовательность операцій формування блоків "саман-сендвіч" і "терра-сендвіч". У вихідному положенні матриця відкрита (кришка знята), а пуансон знаходиться в крайньому нижньому положенні.   Проводиться укладання штампа-друку (розміщення друку см. На рис. 2, а), який виготовляється з листової гуми необхідної товщини (3 - 5 мм); приблизні види малюнка штампа наведено на рис. 3. Закладається цементно-піщана або вапняно-піщана суміш захисного шару об'ємом до 2,0 л і розрівнюється дерев'яною лопаткою рівномірно товщиною шару 1,5 - 2,0 см по всьому дну і дещо більше в кути (рис. 2,6). На утворений шар укладається основна маса (ґрунтова або саманна), наминати по всій площі і особливо ретельно в кутах (рис. 2, в). Після заповнення обсягу матриці закривають кришку, яка фіксується за допомогою засувок (рис. 2, г). Проводиться підйом пуансона до верхнього його положення (рис. 2, д). Суміш стискається при цьому до граничного тиску (до максимально розвивається пресом зусилля). Пуансон трохи опускається (рис. 2, е). Кришку розфіксовується і знімають. Пуансон піднімається до самого верхнього положення (рис. 2, ж). При цьому піднімається нагору готовий, відформований облицювальний або стіновий блок. Готовий блок, що лежить на пуансоні, охоплюється, а потім стягується правої і лівої притискними пластинами П1 і П2 (рис. 2, з і 4, а). піддону для знімання і перенесення плитки, які стискають рукою (кисть охоплює деталі ПЗ і П4 піддону). У такому вигляді блок може переноситися на великі відстані до місця сушки, складування або кладки. Піддон звільняє готовий блок, якщо розвести притискні пластини (якщо потягнути деталь П4 від деталі ПЗ піддону). Гумові штампи-друку (див. Рис. 3), якщо потрібно зробити велику серію однотипних блоків, можна приклеювати до пуансону клеєм "Момент" або йому подібним. Якщо штамп являє собою складний малюнок з маленькими деталями, ці деталі приклеюють на цілий лист за розмірами пуансона. Для полегшення знімання готового виробу контури гумових деталей штампа повинні мати ухили (краю гумових деталей вирізаються з ухилами). Мастило штампів не потрібно. Якщо гумові штампи (друку) прилипають до виробу, це свідчить про те, що вихідна сировина має підвищену вологість. При виготовленні простих блоків операції а й б (див. Рис. 4) можуть бути відсутні. При виготовленні більш тонких виробів типу черепиці на пуансон попередньо укладають вкладиш зі штампом-печаткою необхідної товщини (брусок розмірами 200x400x90 мм). Ні кришці зміцнюють зворотний штамп-печатку. Виріб виймають зі вкладишем, з ним переносять, і після укладання на "дозрівання" вкладиш може знову багаторазово використовуватися. Поліпшення декоративності захисного шару. Облицювання блоків можна проводити безпосередньо при формуванні блоків облицювальної керамічної і глазурованої плиткою або її шматочками, шматочками скла, мармуру, граніту, металу або пластмаси. Для міцного зв'язку мозаїки з основним шаром використовують цементно-піщану суміш як проміжний шар або в якості основної маси. Кольорові захисні шари найкраще робити на основі кольорових цементів або з додаванням барвників, не схильних до вимивання водою і вицвітання на сонці. Вапняно-піщану суміш слід використовувати без барвників, оскільки вапно, як правило, розкладає барвники.  Отримання кутового блоку (з двома захисними сторонами, призначеного для кладки кутів, віконних і дверних прорізів). Після укладання захисного шару на площині пуансона до бічної стінки матриці притискають (рукою) короб-деко (рис. 4,6) із захисною сумішшю, а після укладання основний грунтової суміші і її ущільнення короб-деко виймають і встановлюють кришку. Операції 2, і та 2, до включаються між 2,6 і 2, в (див. Рис. 2). Пропонована технологія виготовлення блоків і плиток дуже гнучка і відкриває великі можливості творчості при їх виготовленні Вона дозволяє отримати велику різноманітно оформлення будівлі зовні і всередині, причому найдешевшими засобами. 2. Виробництво цегли та блоків методом екструзії (продавлювання) Продавлювання (екструзія) - спосіб отримання цегли і блоків продавлювання маси через частину преса - екструзійну грати. Склад сумішей, які можна використовувати для отримання цегли і блоків шляхом екструзії, такі ж як і при методі прямого пресування, але краще відпрацювати їх практично з урахуванням властивостей місцевих природних матеріалів. Розміри добавок (щебенчатой або волокнисті) можуть впливати тільки на якість зрізу при відрізку готового виробу в розмір. (Бажано, щоб вони були менш 8 мм). При виробництві пустотних цегл можна використовувати замість дрібного щебеню просівши (розміром до 5 мм). При продавлюванні (екструзії) прес прямого пресування використовується як живильник. Своїм пуансоном він забирає приготовлену суміш з бункера і продавлює її через екструзійну грати, утворену корпусом екструдера зовні і пустотообразователями всередині. При проходженні пустотообразователей суміш ущільнюється по перетину і видавлюється у вигляді бруса перерізом 120x250 мм (для цегли) або 200x200 мм (для блоків) на стіл готової продукції.  Відділення шматка бруса необхідних розмірів (для цегли -90 мм, а для блоків -400 мм) проводиться відрізним пристроєм. Розміри відрізаних частин можна змінювати в будь-яких бажаних межах. Чим дрібніше вихідні матеріали (щебінь, органічні добавки), тим рівніше край зрізу. При використанні в якості замків при кладці пазогребнеобразователей можна отримувати блоки, якими можна робити кладку без застосування розчинів, так звану "суху" кладку (рис. 5), або за допомогою "клеїв" - розчинів з співвідношенням "цемент: пісок" - 1: 2, сметанообразного стану, які наносять шпателем шаром товщиною 1-2 мм або умочуванням. Оскільки основні розміри блоків досить строго витримують, то метод кладки з піноблоків може швидко освоїти будь-неспеціаліст-муляр (правильному розташуванню блоків відносно один одного сприяє замок "паз-гребінь"). Приклад такої сухої кладки показаний на рис. 5. Ще одна перевага преса - це можливість використовувати його як м'яльницю-змішувач. Оскільки вихідна глина може мати великі шматки, їх можна розбити на більш дрібні, проте "для отримання однорідного складу суміші її необхідно промять (як борошняне тісто). Такого ж ефекту можна досягти, якщо на вихід екструдера надіти грати (див. Рис. 20) з Ст. 3, лист 8 мм з отворами 0 8 мм по всьому перетину (як у м'ясорубки) і пропустити через неї шматки глини (причому можна відразу вводити добавки: пісок, глину). 3. Виготовлення цегли випалювальних способом Визначення складу глини. Перевірка глини на придатність для виготовлення цегли проводиться таким чином. Спочатку глину просушують і потім розтирають в порошок. Порошок насипають в прозорий скляний посуд (мензурки або просто скляну банку), заливають водою і добре перемішують. Можно глину просто залить водой на несколько дней с тем, чтобы она при перемешивании "разошлась" до взвешенного состояния (растворилась в воде полностью), для чего раствор изредка перемешивают. Если глина при перемешивании полностью переходит во взвешенное состояние ("висит" в воде), дайте ей отстояться несколько часов, пока вода не станет прозрачной; внизу увидите слой песка, выше- слой глины, а над глиной может быть слой ила или других примесей. По количеству выпавшего в осадок песка определяется довольно точно пригодность глины для производства кирпича или черепицы. Пользуясь формулой A=100 х n/n+r , вычисляют процентное содержание песка в глине, где П - высота слоя песка в мм; Г- высота слоя чистой глины в мм. Глины бывают тощие, средние и жирные. Тощие глины содержат более 20-30% песка. Они сильно шероховаты на ощупь. Шарик из такой глины 0 5 см при падении с высоты в 1 м на пол разваливается. Средние содержат песок в пределах 10-30%. Они на ощупь шероховаты, и шарик 0 5 см при отпускании с высоты в 1 м сплющивается, но не рассыпается. Жирные содержат менее 12% песка. Эти глины на ощупь мягкие, пластичные. Тесто из них также мягкое. Стержни, изготовленные из него, не ломаются, но при высыхании трескаются. Общее количество песка в глине для изготовления кирпича или черепицы должно быть не менее 12-15% и не более 20-30% в зависимости от качества глины. В глинах, идущих на производство кирпича, не допускаются включения камней, корней, веток и особенно известковых и меловых вкрапин, так как они усложняют переработку глины и резко повышают количество брака при сушке и обжиге. Имеется другой ("народный") способ определения качества глины. Для этого небольшое количество глины замешивают уровня крутого теста и тщательно перемешивают вручную (мнут) до тех пор, пока она не перестанет прилипать к рукам. Изготовленный из этого теста шарик 0 5 см сдавливается двумя дощечками (лучше кусками стекла) до появления трещин. Если трещина появляется при сжатии на 1/4 диаметра (расстояние между дощечками - 4 см) - глина тощая и для обжига не годится. Если трещина появляется при сжатии на 1/3 диаметра (расстояние между дощечками - 3,5 см) - глина средняя и ее можно применять для обжига. Жирная глина дает трещину при сжатии на 1/2 диаметра (расстояние между дощечками- 2,5 см); в такую глину можно добавлять песок и получать кирпич отличного качества. Количество песка, добавляемого в глину, можно рассчитать по вышеуказанной формуле или опытным путем в зависимости от степени жирности глины. Песок необходимо брать промытым, очищенным от нежелательных включений - ила, камешков, растительных остатков. Формовка и сушка. При заготовке глины впрок ее раскладывают на земле слоем толщиной до 40 см. При смешивании нескольких видов глины различной пластичности или при подмешивании добавок (песок, шлак, опилки) дозировку лучше производить не на глаз, а с помощью емкостей (тачки, носилок или ведер), добиваясь строгого соблюдения пропорциональности компонентов и полной однородности массы. Для формовки кирпича используют смесь тестообразного состояния и формуют кирпич обычно методом пластического прессования или путем укладки теста в формы. Состояние этого теста должно быть таким, чтобы сохранялась форма опалубки. Это возможно только при влажности теста не более 18-20%. Такое тесто равномерно и без особого труда формуется, но долго сохнет при естественной сушке (другой возможности обычно ' не бывает). Для достижения конечной влажности кирпича-сырца до 6-8% требуется от недели до месяца сушки в зависимости от погодных условий и места (на сквозняке под кровлей сырец сохнет быстрее и качественнее, чем при других условиях.) Готовность кирпича-сырца к обжигу устанавливают по следующим признакам: взятый из средних рядов кирпич ломают пополам и при отсутствии в середине темного пятна (признака влажности), сырец признается годным для обжига. С помощью описанного пресса, использующего полусухое прессование (в некоторой литературе это называют сухим прессованием, но более правильно название "полусухое прессование"), прессованию подвергается исходная смесь естественной влажности 6-8%, т.е. свежевскопанная глина со снятым сухим слоем. При копке глины ее хорошо размельчают, затем перемешивают с добавками и отправляют на формовку в бункер пресса. Воду при такой заготовке добавлять не нужно, ее в глине достаточно. Готовность такого изделия к обжигу - через сутки сушки при теплой погоде. При излишней влажности исходного сырья требуется досушка кирпича-сырца. Если после предварительной сушки влажность все еще достаточно высокая, сырец необходимо досушить в штабелях: кирпич укладывают в два ряда на ребро с зазором от 2-3 до 5-7 см. Ширина штабеля в основании 80 см, наверху -60 см. Чтобы кирпич не деформировался, в нижние ряды ставят более просушенный сырец, выдерживающий нагрузку 10 рядов, в верхний - менее просушенный. Для укладки кирпича, в целях уменьшения брака (деформации), подготавливают горизонтальную площадку. Эта площадка должна быть выше уровня грунта, чтобы предохранить кирпич от подтекания осадочных вод. После укладки кирпичей штабели прикрывают сверху кусками толя или пластика для защиты от дождя и солнца. Прямое солнечное воздействие производит неравномерную сушку кирпича- в результате образуются трещины. Чтобы уменьшить возможность образования в кирпиче трещин при сушке, следует выкладывать кирпичи их торцовой частью по направлению господствующих ветров. Печь для обжига кирпича. После выравнивания и очистки площадки (под печь) от растительного слоя производят ее горизонтальную планировку и трамбовку. Площадка должна быть на возвышенном месте, защищенном от грунтовых и осадочных вод. Один из видов обжиговой печи представлен на рис. 6. Ее вместимость 700-1500 шт. Это одна из самых маленьких печей. Внутренние размеры ее: ширина- 160 см, длина (в зависимости от предполагаемой загрузки) - от 132 до 208 см, высота укладки сырца колеблется от 165 до 180 см.   Высота печи выполняется соответственно выбранной высоте укладки. Высота печи выполняется соответственно выбранной высоте укладки. Стены печи изготавливают из кирпича-сырца и делают толщиной в один кирпич (250 мм). Перекрытие желательно сделать на металлическом каркасе, при условии, что каждый ряд кирпичей свода будет ложиться на две стальные полосы 8x40 мм, или стержни 0 20-24 мм, которые собираются в металлическую рамку при помощи сварки. Свод в середине должен иметь высоту над укладкой сырца не менее 30-35 см. Топку формируют при укладке сырца в печи. Ширина топки 48-50 см, высота 38-40 см. В топке по всей длине нужно выполнить на высоте 25-30 см уступы на обеих стенках, куда потом укладывают колосниковые решетки (при использовании в качестве топлива угля). При обжиге дровами колосниковую решетку можно не устанавливать. Топка закрывается дверкой размерами 40X40 см. В своде делают дымовые каналы сечением 25 X 28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25x15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки. Дымовая труба делается высотой до 5 м (из кирпича) с внутренним сечением 40x40 см или из любой огнестойкой трубы 0 30-40 см. Труба устанавливается рядом с печью, с задней стороны печи (можно с одной стороны использовать заднюю стенку печи). Труба соединяется с печью дымовым каналом (сечением 40х30см), который делается в верхней части задней стенки печи. На середине высоты укладки в стенках печи устраивают смотровые отверстия (25x15 см), которые после просмотра закладывают кирпичами и замазывают глиной. Кладку печи производят, учитывая необходимость частичной ее разборки при укладке и разборке садки. Боковые стенки, свод, задняя стенка, труба, а также угловые части передней стенки кладут на обычном глинопесчаном растворе. Та часть передней стенки, которая будет разбираться для разделки садка, укладывается без раствора. После заделки проема кирпичом стенка обмазывается глиной. Укладка. Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака (главная причина - вскипающая влага при нагреве кирпича ищет выход - образует трещины). Укладку сырца в печь (рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм. Ряды можно укладывать любым способом, например, "решеткой" или "елочкой". Способы можно чередовать. Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам. Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм. Обжиг. Печь начинают топить соломой, хворостом и затем дровами. Первая стадия -сушка. Это самая ответственная стадия. Топить следует неинтенсивно, используя низкокалорийное топливо (отходы древесины), до тех пор, пока кирпич не избавится от внутренней влаги. Наличие влаги в кирпиче определяется наличием конденсата в верхних рядах. Просушку можно считать законченной, если на опущенном на 2-3 минуты в печь железном штыре не будет влаги. Наличие влаги можно также определить рукой, поместив ладонь над выходящими газами. Процесс сушки обычно занимает до 12 часов. После того как будет установлено, что остаточная влага удалена, огонь постепенно усиливают, доведя кирпич до темно-красного цвета (наблюдая по своду). Подогрев длится до 9 часов, затем переходят на большой огонь до выхода огня наружу. Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей. Когда в верхней части печи появится огонь (900-950°)- верхние ряды светло-красного цвета, а нижние- желтого, печь "ставят на остывание". Для этого топочное отверстие закладывают кирпичом и обмазывают глиной, а на верх печи насыпают сухую землю или кирпичную пыль (можно сухой песок) слоем 10-15 см. Температурный режим обжига характеризуется четырьмя этапами: а) Сушка: температура 20-90°С, время 10-13 часов. б) Подогрев: температура 90-600°С; время 8-10 часов. в) Обжиг: температура 600-1000°С; время 10-12 часов. г) Остывание: температура 1000-50°С; время 7-10 часов. Контроль температуры обжига в печи производится визуально по цвету свода: а) Темно-красный, видимый в темноте,- 450- 500°С. б) Темно-красный - 600-650°С. в) Вишнево-красный - 700°С. г) Светло-красный-850°С. д) Желтый-950-1000°С. е) Белый - 1200°С - ПЕРЕЖОГ! Для качественного получения кирпича печь раньше выдерживали в закрытом состоянии до недели и лишь потом приступали к охлаждению. Это давало отличное качество, так как снятие термических напряжений происходило постепенно. Практически достаточно 7-10 часов. Охлаждение печи начинают пробивкой в топке малого отверстия - величиной с куриное яйцо, через час отверстие увеличивают вдвое, еще через час - уже вчетверо. Таким образом, через 6 часов можно открыть топочную дверку и ждать полного остуживания печи. После остуживания разбирается передняя стенка печи и производится разделка садки, начиная с верхних рядов. После разборки, сортировки и выбраковки качественный кирпич складывают штабелем плотно друг к другу. Недообожженный можно использовать в неответственных конструкциях для перегородок или в верхних рядах кладки. Определение качества кирпича. Причина брака. Правильно обожженный кирпич- однородного оранжево-красного цвета. Он имеет правильную форму с прямыми ребрами и ровными поверхностями. При ударе металлическим молотком издает чистый звук. Недообожженный - имеет более светлый цвет, неоднороден на изломе. При ударе издает глухой звук (причина - недостаточная температура или время обжига). Пережженный- имеет темно-серый или сине-черный цвет, часто со следами оплавления по поверхности. При ударе издает высокий звук. Образуется при чрезмерно высокой температуре обжига. Повреждение углов и ребер изделия - результат небрежной переноски, транспортировки или неосторожной укладки изделий в печи. Деформация изделия - недосушенность перед укладкой в печь. Мелкие трещины образуются при слишком быстром нагревании или охлаждении печи. Крупные трещины и сквозное растрескивание изделия - результат неправильного соотношения глины и песка, плохого качества глины, нарушения режима сушки и обжига. Черный кирпич получается из-за недостатка воздуха или из-за плохой его циркуляции в печи. Белые пятна на готовом изделии - следствие неправильной просушки (пересушка). |

Коментарі

Коментуючи, пам'ятайте про те, що зміст і тон Вашого повідомлення можуть зачіпати почуття реальних людей, проявляйте повагу та толерантність до своїх співрозмовників навіть у тому випадку, якщо Ви не поділяєте їхню думку, Ваша поведінка за умов свободи висловлювань та анонімності, наданих інтернетом, змінює не тільки віртуальний, але й реальний світ. Всі коменти приховані з індексу, спам контролюється.